泵的拆卸

泵在装配前,首先检查零件有无影响装配的缺陷,并擦洗干净,方可进行装配。

泵的装配顺序如下:

1.轴承及轴承体内用柴油(或汽油)仔细清洗干净。

2.装配前各加工表面均匀地涂以优质机油。

3.在泵体中开面上铺上一层橡胶石棉板(厚度0.5mm),装上固定泵盖、轴承体、填料压盖(机封端盖)的螺柱和管堵。

4.装配转子部件:

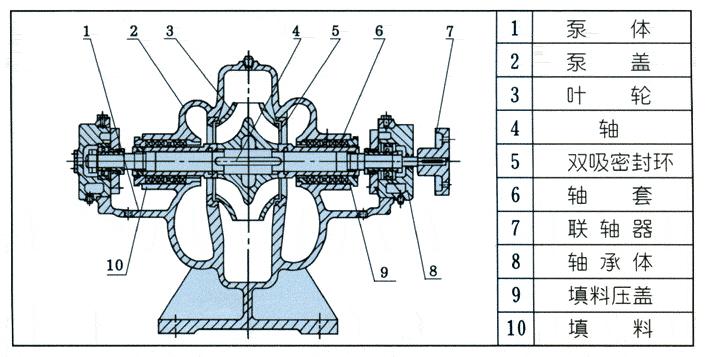

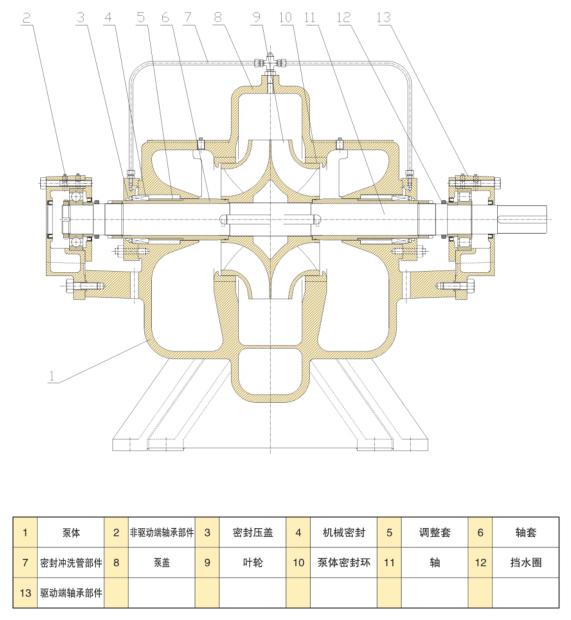

填料密封的转子部件:依次将键、叶轮(注意水泵转向)、密封纸垫、轴套、轴套螺母、填料套、填料环、填料压盖、挡水圈、双吸密封环、轴承端盖、纸垫、挡圈(轴尾端)、轴承装到轴上,再装好轴承体。

机械密封的转子部件:依次将键、叶轮(注意水泵方向)、密封纸垫、轴套、轴套螺母、填料套(小型泵可不装)、机械密封、机械端盖、挡水圈、双吸密封环、轴承端盖、纸垫、挡圈(轴尾端)、轴承装到轴上,在装好轴承体。

轴承内加入2#钙基润滑脂,占轴承腔1/3—1/2为宜。

1.将转子部件装在泵体上(注意水泵转向),并将轴承体压盖用固定螺母。用轴套螺母调整叶轮,使其轴向位置位于两侧双吸密封环的中间位置后加以固定。检查转子部件是否转动灵活,奸诈叶轮两端密封环位的跳动,允差0.1mm,奸诈密封环与叶轮间得间隙,检查轴伸处的圆跳动,允差0.05mm。

2.装上填料:将填料按总装图所需数量进行切割,切割填料时,最好将它绕在与轴(或轴套)外径相同的圆棒上切割,以保证尺寸准确和切口整齐、无松散的石棉线头,并切口与轴线程30°角。按总装图要求先压入填料环内所需数量的填料;装上填料环,并使其与填料函水封孔对齐,在装填料环外侧填料,注意安装填料时,相邻两填料接头错开,一般交错120°角。

3.盖上泵盖,装上为锥销,拧上螺母,装好填料压盖(机封端盖),均匀拧紧压盖螺母后再松开,用手复紧即可;注意:填料压盖不能拧得太紧,应使填料有少量的泄漏以润滑填料。

4.配置排气管部件、水封管部件等。最后撞上键,顺键压入联轴器。

5.装配完成后,用手转动泵轴,没有擦碰现象,转动比较轻滑均匀即可。

6.对于带底座的泵,则要清洗泵体的支撑面,水泵脚板和电机脚板的平面,并把水泵和电机安放在底座上去,先调节泵轴水平,找平后,适当拧紧螺母,以防走动,然后装上电机,在水泵欠妥的脚上电商垫板。要保证泵轴和电机轴的同心度和两联轴器之间的间隙。(注:1.装入叶轮时注意叶轮的旋转方向与泵体、泵盖匹配。2.在上述装配过程中,不要遗漏或装错密封纸垫、挡水圈等小件。)

泵的拆卸顺序基本上可按装配顺序的反向进行(排气管部件、水封管部件、丝堵等可不拆卸)。拆卸时注意一下事项:

1.在必须要的配合处做好相应标记,以利于下次装配。

2.准备一些箱子,装拆卸下来的零件,以防散失或磕碰划伤,每处拆下来的紧固件分开放好。

3.准备好西施过的防锈油,以便涂与零件的加工表面。

4.下列零件不能重复使用,需要准备备件:O形密封圈、纸垫、秀坏的紧固件、弹簧垫圈、填料。如果拆卸困难,可对叶轮和轴套加热,以便拆卸。

注意:

1、为了拆除二加热叶轮时,应先对盖板外圆加热,人后慢慢的引向轮毂。若最初在轮毂处加热,则使叶轮更加粘紧轴。

2、若拆轴套太难,且不打算在使用,则可按下述方法切消掉:垂直轴线沿整个轴套表面钻一系列小孔,钻孔时要特别小心,钻头钻进时至少要离轴表面1毫米。用钢凿沿钻孔切开,轴套就能拆除了。凿轴套是应特别注意防止损伤轴。

3、检查和修复零件

彻底清洗所有零件并检查是否损坏或过度磨损。是否要修复到设计的公差取决于泵的性能,如泵的性能下降到不能再下降,则应更换磨损件。