产品概述:

XBS型双吸中开泵概述:

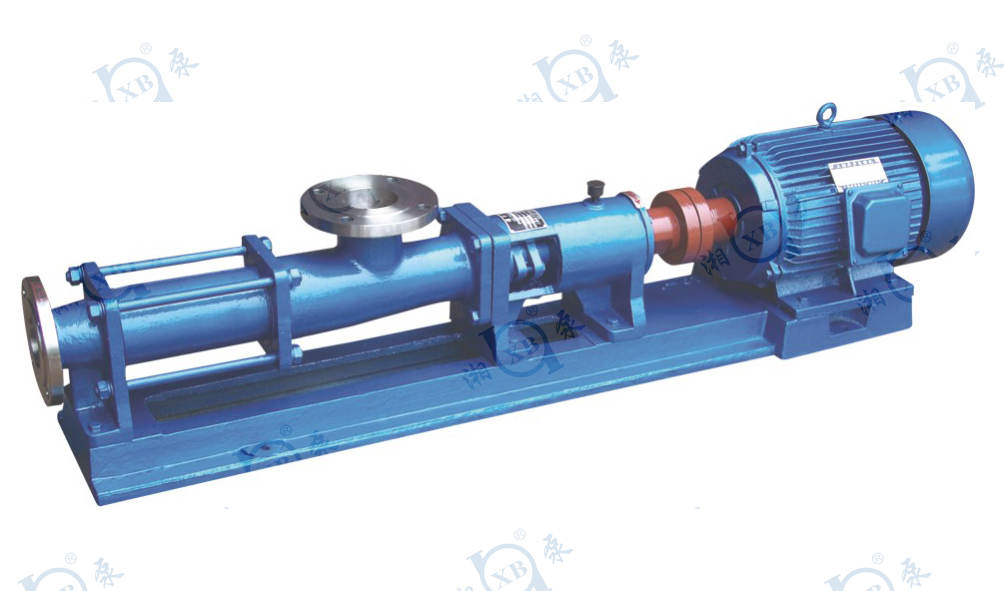

XBS型中开泵为新一代高效节能单级双吸中开式离心泵,主要适用于自来水厂、空调循环用水、供热管网系统、建筑供水、灌溉、排水泵站、电厂、工业供水系统、消防系统、船舶工业、矿山给排水等输送液体的场合。是SH、S、SA、SLA、SAP型中开双吸泵的全面换代产品。

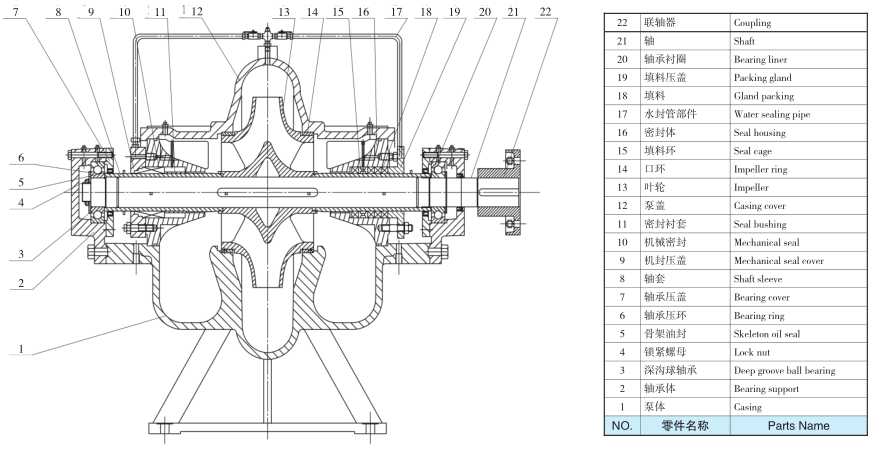

XBS型双吸中开泵结构特点:

1、水泵两端支承间距短,泵运行稳定,振动噪声小,并可适当升速运行,使水泵适应范围更广。

2、进出水口在同一直线上,使管线布置简单方便、美观。

3、同一转子可方向运行,降低了水锤引起水泵损坏的风险。

4、独特的高温型设计,水泵采用中间支撑、加厚泵体、密封冷却、轴承稀油润滑等,使水泵可应用于高达200℃的运行场合,特别适用于供热管网使用要求。

5、泵体部分可根据使用条件的变化采取立式或卧式安装,密封可采用机械密封或填料密封。

6、水泵外型应用工业化设计,线条清晰,符合现代审美观。

7、选用优异的水力模型,使泵的效率比同类型泵高2-3%,大大降低了泵的运行成本。

8、必需气蚀余量降低1-3米,从而降低土建投资,延长了使用寿命。

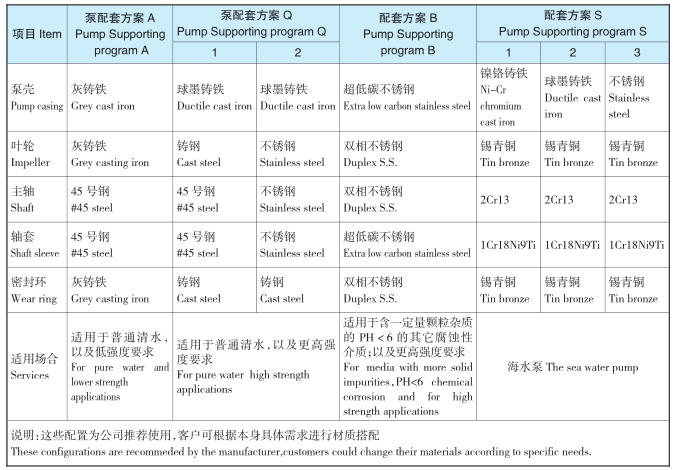

9、选用进口轴承,零件材料可根据用户应用要求选用,使泵能适应各种现场运行条件,大大降低了维修成本。

10、无调整式机械密封,更换机械密封成为轻松简单的工作。

11、应用弹性预应力设计装配,转子部件装拆简单迅速。

12、装配时无需调整各种间隙。

XBS型双吸中开泵型号说明:

例:XBS 250-450A-L(R)-J

XBS——新型中开泵

250——水泵出口直径(mm)

450——标准叶轮直径(mm)

A——泵叶轮外径的改变(最大直径时不表示)

L——立式安装

R——热水型

J——泵转速改变(保持原来转速时不表示)